Nel settore delle arti grafiche le tecniche di stampa utilizzate differiscono in funzione di alcuni parametri caratterizzanti il tipo di prodotto: il supporto di stampa, la quantità, la capacità di resistere agli agenti atmosferici, la qualità e ovviamente il costo.

In base a questi parametri si possono scegliere diverse tipologie di stampa:

- offset,

- digitale,

- serigrafica,

- rotocalco.

In questo articolo approfondiremo la conoscenza della stampa offset, che nel settore delle arti grafiche è vista come il punto di riferimento per il rapporto tra qualità, prezzo e produttività.

Stampa offset

La stampa offset è un processo litografico di stampa indiretto (da cui il nome offset); si definisce indiretto perché la lastra contenente i grafismi non viene a contatto diretto con il supporto di stampa (nella maggior parte delle volte la carta) come avviene nella stampa tipografica, ma trasferisce l’immagine da stampare su un supporto detto caucciù (dal materiale che lo compone) che a sua volta trasferisce l’immagine sul supporto di stampa. Il trasferimento dell’immagine si basa sul fenomeno di repulsione tra acqua e sostanze grasse (nello specifico gli inchiostri). È un metodo definito planografico perché i grafismi e i contro-grafismi sono sullo stesso piano. Wikipedia

La lastra contenente i grafismi è la matrice di stampa; normalmente è costituita da un foglio di alluminio, dallo spessore variabile da 0.3 a 0.4 mm, con una superficie non perfettamente liscia, ma composta da una microgranitura, che permette la cattura di gocce di un liquido detto soluzione di bagnatura. Al di sopra di questo foglio di alluminio viene stesa una pellicola di materiale sensibile alla luce o al calore, che dopo l’incisione e il processo di sviluppo rappresenta l’immagine da stampare. (La produzione della lastra sarà argomento di un prossimo articolo). La caratteristica di questa pellicola è quella di essere repulsiva all’acqua e di essere in grado di trattenere sostanze grasse come gli inchiostri da stampa. Pertanto i grafismi saranno tutta la parte della lastra ricoperta da questa pellicola e che rappresenta l’immagine da stampare e i contrografismi è la zona della lastra in cui l’alluminio trattato viene a contatto con l’acqua di bagnatura.

Questa tecnica di stampa prevede l’utilizzo di tre cilindri: cilindro portalastra, cilindro portacaucciù e quello di pressione.

La parte più complessa del processo avviene nel primo cilindro contenente la lastra. Questo è contornato da due sistemi di rulli distinti che fanno si che l’inchiostro si depositi solo nelle zone dove è presente l’immagine. Nella parte superiore del cilindro vi è il calamaio contente l’inchiostro che attraverso una cascata di rulli, che compongono il gruppo di “macinazione” lo trasporta fino sulla lastra. A lato del cilindro portalastra c’è una seconda serie di rulli detti di “bagnatura” che portano la soluzione a base acqua sulla lastra. Per far si che l’inchiostro si depositi solo sull’immagine costruita dall’emulsione, la lastra viene dapprima messa a contatto con il rullo di bagnatura che stende un velo di soluzione acquosa sulla superficie della lastra e poi viene messa a contatto con i rulli inchiostratori che depositano l’inchiostro.

La microgranitura dell’alluminio privo dell’emulsione trattiene la soluzione a base acqua che fa si che l’inchiostro non aderisca, mentre nelle zone in cui è presente l’emulsione l’acqua viene respinta e viene trattenuto l’inchiostro.

A questo punto l’immagine così costruita viene trasportata per contatto al caucciù, il quale deve esercitare una pressione nei confronti della lastra precisa e costante affinché non si abbia un ingrossamento del retino di stampa superiore al valore previsto dalle normative di certificazione internazionali.

L’ultimo passaggio prevede la trasposizione sulla carta dell’immagine costruita sul caucciù. Questo passaggio avviene ancora per pressione fra il cilindro caucciù e quello di pressione in mezzo ai quali passa il supporto di stampa. In questo caso la pressione non è fissa come nella fase precedente, ma varia in funzione del tipo di materiale e in particolare della planarità del supporto e della capacità di assorbenza dell’inchiostro. Ad esempio nel caso di supporti marcati la pressione dovrà essere superiore rispetto ad un supporto liscio, anche se di pari grammatura, per permettere una stampa uniforme anche nelle goffrature o venature della carta.

La soluzione acquosa di cui si è parlato prima è basata su una miscela di alcool isopropilico, acqua e additivo di bagnatura. Ogni componente ha una funzione ben precisa: l’additivo fa si che la durezza dell’acqua sia entro certi livelli, affinché la conducibilità della soluzione sia entro valori ottimali, che vanno da 900 a 1200 micro siemens; l’alcool isopropilico accelera il tempo di evaporazione del liquido di bagnatura in modo che l’acqua mantenga valori di umidità relativa corretti e l’inchiostro essichi in tempi rapidi. L’acqua, come spiegato precedentemente, permette il corretto funzionamento del processo di inchiostrazione della lastra. La corretta composizione di questa miscela fa si che ci siano le migliori condizioni di stampabilità con bassi tempi di asciugatura e tempi di produzione rapidi e qualitativamente di alto livello.

I vantaggi principali della stampa offset sono:

l’estrema definizione e l’alta risoluzione di stampa.

Il cilindro di caucciù, grazie alle sue proprietà elastiche, permette di mantenere un’elevata qualità di stampa anche su supporti non perfettamente lisci rendendolo un sistema ideale per stampare ogni tipo di carta.

Ottimo compromesso tra alta capacità di produzione ed elevato standard qualitativo.

Esistono diversi modelli di macchine che sfruttano la metodologia di stampa offset. Si differenziano principalmente in due grandi famiglie: le macchine a foglio e quelle a bobina.

Le prime sono in grado di stampare formati dal 35×50 cm fino al 151x205cm con una elevata qualità di stampa. Sono adatte per tirature di bassa, media e medio/alta tiratura (in base al tipo di prodotto anche qualche centinaio di migliaia di copie).

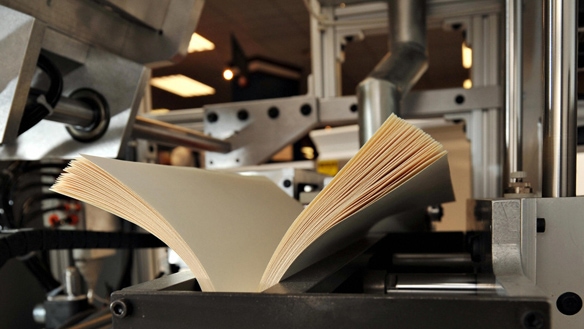

Le macchine a bobine, più comunemente chiamate roto offset, utilizzano la carta in bobina e vengono utilizzate per produzioni di grandi quantità (diverse centinaia di migliaia di copie fino ad arrivare anche a milioni di copie in alcuni casi). Hanno il vantaggio di poter stampare ad una velocità di gran lunga superiore alle macchine a foglio ma con una qualità generalmente più bassa. Questo fa si che siano macchine di grande produzione in cui la carta entra nella macchina da stampa bianca ed esce già confezionata e rilegata grazie a soluzioni di finitura in linea che permettono la produzione della stampato senza soluzione di continuità (l’esempio più tipico sono i quotidiani).

Lascia il tuo Commento: Discutiamone!